隨著人工智能、物聯網、大數據、數字孿生等前沿技術的迅猛發展,工業機器人正從傳統的自動化設備向智能化、網絡化、柔性化的協作伙伴演進。這一轉型不僅重塑了機器人的設計與制造,更深刻地變革了其整個生命周期中的運營與維護模式,開啟了效率、可靠性與成本控制的新紀元。

核心影響主要體現在以下幾個方面:

1. 預測性維護成為現實

傳統維護模式依賴固定的時間表或故障發生后的被動響應,代價高昂且影響生產。如今,通過物聯網(IoT)傳感器實時采集機器人的振動、溫度、電流、聲音等海量數據,并結合人工智能(AI)與機器學習算法進行分析,系統能夠提前數小時甚至數天精準預測關鍵部件(如減速器、電機、軸承)的潛在故障。這實現了從“定期維護”到“按需維護”的飛躍,極大減少了意外停機時間,延長了設備壽命,并優化了備件庫存管理。

2. 數字孿生技術賦能全生命周期管理

數字孿生為物理世界中的機器人創建了一個高度仿真的虛擬模型。在運營階段,此模型可與實體機器人實時同步數據,用于模擬生產流程、優化機器人路徑、測試新程序而無需中斷實際生產。在維護方面,技術人員可以在虛擬模型中診斷問題、演練維修步驟、培訓操作,極大提升了維修的準確性與效率,降低了現場操作風險。

3. 遠程運維與增強現實(AR)輔助

5G網絡的高速率、低延遲特性,使得專家可以跨越地理限制,對千里之外的機器人進行遠程監控、診斷甚至編程調試。結合增強現實(AR)技術,現場維護人員通過智能眼鏡或平板電腦,即可將故障信息、操作指南、三維拆解動畫等數字信息疊加在真實設備上,實現“所見即所得”的精準指導,顯著降低了對高級技術專家的依賴,縮短了平均修復時間(MTTR)。

4. 人工智能優化運營與自適應能力

AI算法不僅用于故障預測,更能深入優化機器人集群的運營。通過分析生產數據,AI可以動態調整機器人的任務分配、工作節拍和能耗,實現整體生產效率最大化。具備機器學習能力的機器人能夠從經驗中學習,適應產線上的微小變化(如零件位置偏差),自主調整動作,提升生產的柔性與魯棒性。

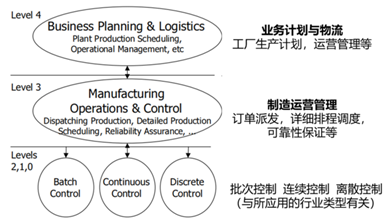

5. 數據驅動的決策與供應鏈協同

機器人運營產生的數據匯入企業級平臺,與制造執行系統(MES)、企業資源計劃(ERP)深度融合,為管理者的決策提供數據支撐。這些數據可安全共享給機器人制造商或部件供應商,使其能更精準地了解產品在客戶現場的表現,從而改進下一代設計,并實現預測性備件供應,構建更高效的協同生態系統。

挑戰與展望

盡管前景廣闊,新技術的集成也帶來了數據安全、系統互操作性、初期投資成本以及技能人才缺口等挑戰。工業機器人的運營與維護將朝著更加自治化、服務化(如機器人即服務RaaS)的方向發展。運維本身將從成本中心轉變為價值創造中心,成為保障智能制造連續性、提升競爭力的核心支柱。一個由智能機器人、數字系統和人類專家無縫協作的、高度韌性與高效的運維新時代正在到來。